Volvo présente l’innovant SuperTruck 2 au salon MC&E

Volvo Trucks a attiré la foule à l’American Trucking Associations Management Conference & Exhibition avec son innovant SuperTruck 2, fruit d’un partenariat avec le U.S. Department of Energy visant à doubler l’efficacité du fret.

Volvo a dépassé cet objectif par rapport à la base de référence de 2009, et a même dépassé son propre objectif interne de 120 %, avec un produit final qui a amélioré l’efficacité du fret de 134 %.

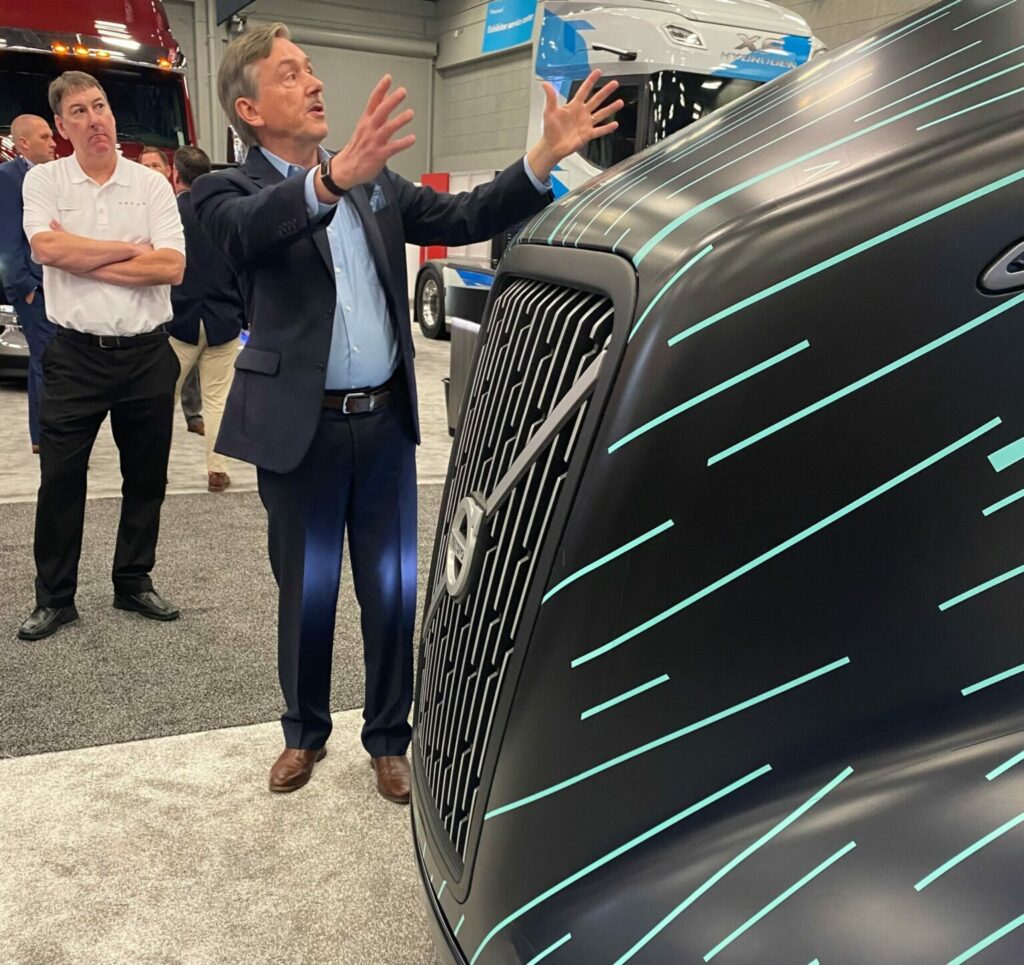

«Nous n’avons pas testé ce véhicule sur des routes plates et à des vitesses constantes», a déclaré Eric Bond, ingénieur principal du SuperTruck 2, alors qu’il faisait visiter le camion à des journalistes spécialisés en camionnage. «L’itinéraire a été parcouru en respectant les limitations de vitesse affichées sur différents terrains et dans conditions de circulation variables, soit des conditions normales dans lesquelles les clients conduiraient ce véhicule.

Considérer les camions et les remorques

Keith Brandis, vice-président chargé des partenariats et des solutions système, explique que le concept du SuperTruck a été lancé à la fin des années 1990, en se concentrant sur les composants individuels susceptibles d’améliorer l’efficacité des camions. L’objectif était de concevoir un camion consommant 10 milles au gallon (23,52 litres/100 km), ce qui, à l’époque, semblait être une tâche difficile. Les fabricants participants, tels que Volvo, ont adopté une approche basée sur les composants pour améliorer l’efficacité, mais ont estimé que les bénéfices seraient plus importants s’ils adoptaient une approche plus holistique pour l’ensemble du camion et de la remorque.

«Pourquoi ne pas réunir le tout dans un camion complet», a demandé M. Brandis. «C’est ce qui s’est passé lorsque le Department of Energy (DoE) a accepté de financer le programme SuperTruck 1, grâce auquel Volvo a pu améliorer l’efficacité du fret de 88 %, au-delà de l’objectif de 50 % fixé par le DoE.

Pour améliorer encore l’efficacité, Volvo savait qu’il lui faudrait travailler en équipe. Elle a travaillé avec 10 partenaires, dont deux clients du secteur des flottes, sur la deuxième version du camion.

«Nous avons constaté que seule une approche d’équipe nous permettait d’aller plus loin», a affirmé M. Brandis.

Pneus, aérodynamisme et plus encore

Michelin a fourni des pneus de 19,5 pouces pourvu d’un nouveau composé de bande de roulement qui n’a pas encore été commercialisé. Wabash a conçu la remorque et le rétreint les plus légers possible en matériaux composites. Bergstrom a mis au point une pompe à chaleur pour l’intérieur de la cabine qui permet aux camionneurs de rester à l’aise tout en faisant fonctionner le système de chauffage, de ventilation et de climatisation à l’électricité.

«Chacun d’entre eux avait des objectifs de poids, d’aérodynamisme ou de coût à atteindre», a souligné M. Brandis.

L’aérodynamisme et les allègements étaient tous deux nécessaires pour atteindre les objectifs de Volvo. Le constructeur a opté pour une configuration 4×2 afin de réduire la résistance au roulement et le poids, mais il a également dû maintenir une masse totale en charge de 65 000 livres. Un ensemble de refroidissement plus petit a été conçu pour améliorer le flux d’air, et tous les interstices imaginables ont été comblés. Même les boulons ont été comptés et le minimum a été utilisé.

La ligne d’arbres de transmission est constituée de pièces composites imprimées en 3D. Les rétroviseurs traditionnels ont été remplacés par de minuscules caméras dont les écrans sont montés à l’intérieur de la cabine.

«Le pare-brise a posé le plus grand défi», a indiqué M. Brandis. «La courbure, le recul des montants A et l’inclinaison signifiaient que nous avions besoin d’une pièce de verre complexe qui devait offrir les qualités optimales dont les conducteurs ont besoin pour voir la route devant eux, mais aussi, il fallait trouver comment faire fonctionner les essuie-glaces sur cette pièce de verre complexe.»

Groupe motopropulseur et poids

Les experts du groupe motopropulseur avaient leurs propres idées, notamment un moteur de 11 litres de 325 chevaux avec un système de post-traitement des gaz d’échappement plus petit, mais ils devaient travailler avec des aérodynamiciens pour s’assurer que l’ensemble du camion atteindrait ses objectifs d’efficacité globale.

Le poids à vide a été réduit à 27 000 livres pour une charge utile de 38 500 livres, grâce notamment à des longerons de châssis et des traverses en aluminium et à une suspension spéciale. «Nous avons éliminé chaque kilo que nous pouvions trouver», s’est exprimé M. Brandis.

Même l’intérieur a été repensé. Le chauffeur entre par une porte encastrée située plus en arrière de la cabine, en passant par des escaliers rétractables qui se rangent lorsqu’ils ne sont pas utilisés.

«Nous avons remis en question notre propre réflexion sur le concept de la cabine du futur et sur la manière dont elle pourrait évoluer», a lancé M. Brandis, en précisant que la cabine a été conçue en partant du principe que les conducteurs passeront plus de temps à la maison à l’avenir et moins de temps à vivre dans le camion. «Mais il fallait quand même qu’il y ait un environnement de bureau, un espace de divertissement relaxant et ce qu’il faut pour répondre aux exigences sur les heures de sommeil et de repos.»

Donnez votre avis

Vos données ne seront ni publiées, ni partagées.

Essayer votre nouveau camion en hiver au Canada plus précisément au Québec ensuite vous pourrez retourner a votre planche a dessin